┘Őě¬ěĚ┘äěĘ ěž┘äě│┘ł┘é ┘ůěşě¬┘ł┘ë ěž┘ä┘âě▒ěĘ┘ł┘ć / ěž┘ä┘âěĘě▒┘Őě¬ ěž┘ä┘ů┘ćě«┘üě ┘łěž┘äěúě»┘ć┘ë ┘ů┘ć ěž┘äěÁ┘äěĘ ěî ┘ä┘ü┘ä┘ł┘ä ěž┘ä┘âěĘě▒┘Őě¬ ┘ů┘ćě«┘üě ěž┘ä┘âě▒ěĘ┘ł┘ć ┘ůěź┘ä ┘ü┘ł┘äěžě░ ěž┘äě│┘ä┘Ő┘â┘ł┘ć ěî ┘łěž┘ä┘łě▒┘é ěž┘äěú┘łě¬┘ł┘ůěžě¬┘Ő┘â┘Ő ┘ä┘äě╣ě»┘Őě» ┘ů┘ć ěž┘äě│ěşěĘ ěž┘äě╣┘ů┘Ő┘é ěî ┘łě«ěĚ┘łěĚ ěú┘ćěžěĘ┘ŐěĘ ěž┘äě║ěžě▓ ěž┘äěÁ┘äěĘ ěî ┘łě«┘äěž┘ä ě╣┘ů┘ä┘Őěę ěž┘äě¬┘âě▒┘Őě▒ ěî ┘ŐěÁ┘ä ┘ůěşě¬┘ł┘ë ěž┘ä┘âěĘě▒┘Őě¬ ěž┘ä┘âě▒ěĘ┘ł┘ć┘Ő ┘ü┘Ő ě╣┘Ő┘ćěę ěž┘äěÁ┘äěĘ ěą┘ä┘ë ěş┘łěž┘ä┘Ő 0.001┘¬ . ┘ů┘ćě░ ┘ůě¬┘ë ┘Őě¬┘ů ěąě║┘äěž┘é ěž┘ä┘ůěşě¬┘ł┘ë ěą┘ä┘ë ┘é┘Ő┘ůěę ě«ěĚ ěž┘äěúě│ěžě│ ěî ┘üěą┘ć ┘é┘Ő┘ůěę ě«ěĚ ěž┘äěúě│ěžě│ ě│ě¬ěĄěźě▒ ě╣┘ä┘ë ěşě» ěž┘äěžě«ě¬ěĘěžě▒ ěî ┘â┘ůěž ě¬ěĄěźě▒ ě╣┘ä┘ë ě¬ěş┘ä┘Ő┘ä ěž┘äě»┘éěę ┘łěž┘äě»┘éěę. ┘äě░┘ä┘â ěî ┘ů┘ć ěž┘äěÂě▒┘łě▒┘Ő ě¬┘é┘ä┘Ő┘ä ┘é┘Ő┘ůěę ě«ěĚ ěž┘äěúě│ěžě│ ěî ┘ł ěž┘ä┘âě▒ěĘ┘ł┘ć ěĘ┘łě¬┘éěę ěž┘ä┘âěĘě▒┘Őě¬ ěž┘äě╣┘äěžěČ ěž┘ä┘ůě│ěĘ┘é ┘ç┘ł ┘łě│┘Ő┘äěę ┘ů┘ç┘ůěę.

┘ü┘Ő ěž┘äě¬ěČě▒ěĘěę ěž┘äěşěž┘ä┘Őěę ěî ┘Őě¬┘ů ě¬ěĚěĘ┘Ő┘é ěúě▒ěĘě╣ ěĚě▒┘é ┘ůě╣ěž┘äěČěę ┘ůě│ěĘ┘éěę ě╣┘ä┘ë ěĘ┘łě¬┘éěžě¬ ěž┘ä┘âěĘě▒┘Őě¬ ěž┘ä┘âě▒ěĘ┘ł┘ć┘Őěę ěî ┘ł┘ů┘ć ěź┘ů ě¬┘ć┘ü┘Őě░ ěžě«ě¬ěĘěžě▒ ┘ůěşě¬┘ł┘ë ěž┘ä┘âě▒ěĘ┘ł┘ć / ěž┘ä┘âěĘě▒┘Őě¬.

ěž┘äěĚě▒┘Ő┘éěę ěú: ě»┘ł┘ć ěž┘ä┘ůě╣ěž┘äěČěę ěž┘ä┘ůě│ěĘ┘éěę ěî ěžě«ě¬ěĘěžě▒ ┘ůěĘěžě┤ě▒ěę

ěž┘äěĚě▒┘Ő┘éěę ěĘ: ěşě▒┘é ┘ä┘ůě»ěę ě│ěžě╣ě¬┘Ő┘ć ┘ü┘Ő 1100 and ěî ┘łěž┘äěşěÁ┘ł┘ä ě╣┘ä┘ë ě¬ěĘě▒┘Őě»┘ç ┘ü┘Ő ěú┘âěźě▒ ěČ┘üěž┘üěž ěî ěź┘ů ěžě«ě¬ěĘěžě▒.

ěž┘äěĚě▒┘Ő┘éěę ěČ: ěşě▒┘é ┘ůě▒ěę ┘łěžěşě»ěę ┘ü┘Ő ┘üě▒┘ć ěž┘äě¬ě▒ě»ě» ěž┘äě╣ěž┘ä┘Ő ěî ┘łěž┘äěşěÁ┘ł┘ä ě╣┘ä┘ë ě¬ěĘě▒┘Őě»┘ç ěî ┘ł┘ů┘ć ěź┘ů ěžě«ě¬ěĘěžě▒.

ěž┘äěĚě▒┘Ő┘éěę ě»: ěşě▒┘é ěĘ┘łě¬┘éěę ěž┘ä┘âěĘě▒┘Őě¬ ěž┘ä┘âě▒ěĘ┘ł┘ć┘Őěę ┘ü┘Ő ě¬ě»┘ü┘é ěž┘äěú┘âě│ěČ┘Ő┘ć ě╣┘ćě» 1350 Ôäâ ěź┘ů ěžě«ě¬ěĘěžě▒┘çěž

ěžě«ě¬ěĘěžě▒ ěž┘äěÁ┘â ┘łěž┘ä┘ů┘łěžě»

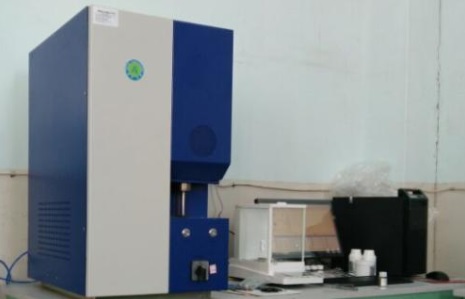

1.LECO ěž┘ä┘âě▒ěĘ┘ł┘ć ┘ůěş┘ä┘ä ěž┘ä┘âě▒ěĘ┘ł┘ć ěž┘ä┘âěĘě▒┘Őě¬

2.Carrier ěž┘äěú┘âě│ěČ┘Ő┘ć: 99.995 ┘¬ ěž┘äěú┘âě│ěČ┘Ő┘ć ěî ěž┘äě¬┘Ő ě¬┘ćě¬ěČ┘çěž ┘ů┘ćě¬ěČěžě¬ ěž┘ä┘ç┘łěžěí

3. ěĘ┘łě¬┘éěę ěž┘äě│┘Őě▒ěž┘ů┘Ő┘â: ěž┘ä┘âě▒ěĘ┘ł┘ć ěž┘ä┘âěĘě▒┘Őě¬ ěĘ┘łě¬┘éěę ´╝ł├Ś25 ├Ś 25mm´╝ë ěî ěž┘äě¬┘Ő ě¬┘ćě¬ěČ┘çěž CS ě│┘Őě▒ěž┘ů┘Ő┘â ěž┘ä┘ůěşě»┘łě»ěę

4. ěž┘äě¬┘ćě║ě│ě¬┘ć ě¬ě»┘ü┘é : 40 ě┤ěĘ┘âěę ěî ┘ůě┤┘ł┘Ő ěČě▓┘ŐěŽěžě¬ ěž┘äě¬┘ćě║ě│ě¬┘ć ┘ä┘ůě»ěę 2 ě│ěžě╣ěę ┘ü┘Ő ěž┘ä┘üě▒┘ć ě╣┘ćě» 300 ┬▒ 10 Ôäâ. ┘ů┘ć ěą┘ćě¬ěžěČ ě┤ě▒┘âěę ě│┘Őě▒ěž┘ů┘Ő┘â ě│┘Őě▒ěž┘ů┘Ő┘â ěž┘ä┘ůěşě»┘łě»ěę

|

|

|

┘ćě¬┘ŐěČěę ěž┘ä┘üěşěÁ

|

|

ěžě«ě¬ěĘěžě▒ ┘ůěşě¬┘ł┘ë ěž┘ä┘âě▒ěĘ┘ł┘ć / ěž┘ä┘âěĘě▒┘Őě¬ ┘ü┘Ő ěĘ┘łě¬┘éěę ěž┘ä┘âě▒ěĘ┘ł┘ć ěž┘ä┘âěĘě▒┘Őě¬ |

|||

|

ěĚě▒┘Ő┘éěę |

ě▒┘é┘ů ěž┘äě╣┘äěž┘ůěę |

┘ůěşě¬┘ł┘ë ěž┘ä┘âě▒ěĘ┘ł┘ć |

┘ůěşě¬┘ł┘ë ěž┘ä┘âěĘě▒┘Őě¬ |

┘łě▓┘ć |

|

ěž┘äěĚě▒┘Ő┘éěę ěú |

CS0001 |

0.00105 |

0.00034 |

1.0286 |

|

ěž┘äěĚě▒┘Ő┘éěę ěú |

CS0002 |

0.00101 |

0.00050 |

1.0001 |

|

ěž┘äěĚě▒┘Ő┘éěę ěú |

CS0003 |

0.00115 |

0.00042 |

1.0594 |

|

ěž┘äěĚě▒┘Ő┘éěę ěú |

CS0004 |

0.00115 |

0.00055 |

1.0100 |

|

ěž┘äěĚě▒┘Ő┘éěę ěú |

CS0005 |

0.00125 |

0.00039 |

1.0343 |

|

ěž┘äěĚě▒┘Ő┘éěę ěĘ |

CS0006 |

0.00085 |

0.00052 |

1.0300 |

|

ěž┘äěĚě▒┘Ő┘éěę ěĘ |

CS0007 |

0.00092 |

0.00051 |

1.0443 |

|

ěž┘äěĚě▒┘Ő┘éěę ěĘ |

CS0008 |

0.00094 |

0.00032 |

1.0174 |

|

ěž┘äěĚě▒┘Ő┘éěę ěĘ |

CS0009 |

0.00081 |

0.00035 |

1.0621 |

|

ěž┘äěĚě▒┘Ő┘éěę ěĘ |

CS0010 |

0.00091 |

0.00049 |

1.0120 |

|

ěž┘äěĚě▒┘Ő┘éěę ěČ |

CS0011 |

0.00049 |

0.00051 |

1.0250 |

|

ěž┘äěĚě▒┘Ő┘éěę ěČ |

CS0012 |

0.00047 |

0.00065 |

1.0200 |

|

ěž┘äěĚě▒┘Ő┘éěę ěČ |

CS0013 |

0.00047 |

0.00044 |

1.0100 |

|

ěž┘äěĚě▒┘Ő┘éěę ěČ |

CS0014 |

0.00037 |

0.00067 |

1.0122 |

|

ěž┘äěĚě▒┘Ő┘éěę ěČ |

CS0015 |

0.00051 |

0.00039 |

1.0000 |

|

ěž┘äěĚě▒┘Ő┘éěę ě» |

CS0016 |

0.00042 |

0.00023 |

1.0160 |

|

ěž┘äěĚě▒┘Ő┘éěę ě» |

CS0017 |

0.00036 |

0.00032 |

1.0200 |

|

ěž┘äěĚě▒┘Ő┘éěę ě» |

CS0018 |

0.00031 |

0.00044 |

1.0100 |

|

ěž┘äěĚě▒┘Ő┘éěę ě» |

CS0019 |

0.00037 |

0.00040 |

1.0009 |

|

ěž┘äěĚě▒┘Ő┘éěę ě» |

CS0020 |

0.00047 |

0.00055 |

1.0010 |

ěž┘äě¬ěş┘ä┘Ő┘ä ┘łěž┘ä┘ů┘ćěž┘éě┤ěę

1. ě╣┘ć ěĚě▒┘Ő┘é ┘ů┘éěžě▒┘ćěę ┘ćě¬┘ŐěČěę ěžě«ě¬ěĘěžě▒ 4 ěĚě▒┘é ěî ┘łěČě» ěú┘ć ěž┘ä┘ůě╣ěž┘äěČěę ěž┘ä┘ůě│ěĘ┘éěę ě¬ěĄěźě▒ ě╣┘ä┘ë ┘ůěşě¬┘ł┘ë ěž┘ä┘âěĘě▒┘Őě¬ ěĘě┤┘â┘ä ěĚ┘ü┘Ő┘ü ěî ěĘ┘Ő┘ć┘ůěž ┘ä┘çěž ě¬ěúěź┘Őě▒ ěú┘âěĘě▒ ě╣┘ä┘ë ┘ůěşě¬┘ł┘ë ěž┘ä┘âě▒ěĘ┘ł┘ć. ┘ü┘Ő ěž┘äěĚě▒┘Ő┘éěę A ěî ┘Ő┘â┘ł┘ć ┘ůěşě¬┘ł┘ë ěž┘ä┘âě▒ěĘ┘ł┘ć 20-30 ěČě▓ěí ┘ü┘Ő ěž┘ä┘ů┘ä┘Ő┘ł┘ć ěî ěĘ┘Ő┘ć┘ůěž ┘ü┘Ő ěž┘äěĚě▒┘Ő┘éěę B ěî ┘Ő┘â┘ł┘ć 10-20 ěČě▓ěí ┘ü┘Ő ěž┘ä┘ů┘ä┘Ő┘ł┘ć ěî ┘ä┘â┘ä ┘ů┘ć ěž┘äěĚě▒┘Ő┘éěę C ┘ł D ěî ┘Ő┘â┘ł┘ć ┘ůěşě¬┘ł┘ë ěž┘ä┘âě▒ěĘ┘ł┘ć ěúěÁě║ě▒ ┘ů┘ć 10 ěČě▓ěí ┘ü┘Ő ěž┘ä┘ů┘ä┘Ő┘ł┘ć ěî ┘ł┘ůě¬┘łě│ěĚ ÔÇőÔÇő┘é┘Ő┘ůěę ┘ůěşě¬┘ł┘ë ěž┘ä┘âěĘě▒┘Őě¬ ěž┘ä┘âě▒ěĘ┘ł┘ć┘Ő ěú┘é┘ä ┘ů┘ć 5 ěČě▓ěí ┘ü┘Ő ěž┘ä┘ů┘ä┘Ő┘ł┘ć ěî ┘ł┘ç┘ł ┘ůěž ┘Őě¬┘łěž┘ü┘é ┘ůě╣ ┘ůě╣┘Őěžě▒ YB / T 4145-2006 ┘ł┘ůě¬ěžěş ┘âěĘ┘łě¬┘éěę ěž┘ä┘âěĘě▒┘Őě¬ ěž┘ä┘âě▒ěĘ┘ł┘ć ┘ůě«ěÁěÁěę.

2. ěúěź┘ćěžěí ě¬ěÁ┘ć┘Őě╣ ěž┘äě¬┘äěĘ┘Őě» ěî ě╣┘ů┘ä┘Őěę ěž┘äě¬ě╣ěĘěŽěę ┘łěž┘ä┘ć┘é┘ä ěî ┘éě» ě¬ěĘ┘é┘ë ěĘě╣ě ěž┘ä┘ů┘äěş ┘ůěź┘ä ┘âě▒ěĘ┘ł┘ćěžě¬ ěú┘ł ┘âěĘě▒┘Őě¬ěžě¬ ┘ü┘Ő ě│ěĚěş ěž┘äěĘ┘łě¬┘éěžě¬ ěî ┘łěž┘äě¬┘Ő ┘éě» ě¬ě│ěĘěĘ ┘ćě│ěĘěę ě╣ěž┘ä┘Őěę ┘ů┘ć ěž┘ä┘âě▒ěĘ┘ł┘ć / ěž┘ä┘âěĘě▒┘Őě¬ ┘ů┘ć ěž┘äěžě«ě¬ěĘěžě▒ ěž┘ä┘ůěĘěžě┤ě▒.

3. ┘ü┘Ő ěž┘äěĚě▒┘Ő┘éěę B ěî ┘ůěşě¬┘ł┘ë ěž┘ä┘âě▒ěĘ┘ł┘ć ┘äěž ┘Őě▓ěž┘ä 10-20 ěČě▓ěí ┘ü┘Ő ěž┘ä┘ů┘ä┘Ő┘ł┘ć ěĘě╣ě» ěşě▒┘é ┘ü┘Ő 1100 Ôäâ ěî ┘ł┘çě░ěž ┘Őě╣┘ć┘Ő ěú┘ć ě»ě▒ěČěę ěž┘äěşě▒ěžě▒ěę ěž┘ä┘ůěşě¬ě▒┘éěę ě▒ěĘ┘ůěž ┘äěž ě¬┘â┘ł┘ć ┘ůě▒ě¬┘üě╣ěę ěĘ┘ůěž ┘ü┘Ő┘ç ěž┘ä┘â┘üěž┘Őěę ┘łěĘě╣ě ěž┘ä┘ůě¬ěĘ┘é┘Őěę ┘äěž ě¬ě▓ěž┘ä ěąě▓ěž┘äě¬┘çěž.

ěžě│ě¬┘ćě¬ěžěČ

┘Ő┘łěÁ┘Ő ěúě│┘ä┘łěĘ ěž┘ä┘ůě╣ěž┘äěČěę ěž┘ä┘ůě│ěĘ┘éěę C ┘ł D ěî ┘ů┘ć ěúěČ┘ä ěžě«ě¬ěĘěžě▒ ┘ůěşě¬┘ł┘ë ěž┘ä┘âěĘě▒┘Őě¬ ┘ů┘ćě«┘üě ěž┘ä┘âě▒ěĘ┘ł┘ć ěî ┘äěÂ┘ůěž┘ć ě»┘éěę ┘łě»┘éěę ěž┘äěžě«ě¬ěĘěžě▒ ěî ┘ŐěČěĘ ěşě▒┘é ěĘ┘łě¬┘éěę ěž┘ä┘âě▒ěĘ┘ł┘ć ěž┘ä┘âěĘě▒┘Őě¬ ┘ä┘äěžě«ě¬ěĘěžě▒ ┘ü┘Ő ┘üě▒┘ć ě╣ěž┘ä┘Ő ěž┘äě¬ě▒ě»ě» ěú┘ł ┘ü┘Ő ěž┘äěú┘âě│ěČ┘Ő┘ć ě╣┘ćě» 1350 Ôäâ.

info@csceramic.com

info@csceramic.com

+86 18273288522

+86 18273288522